محققان موسسه فناوری ماساچوست (MIT) یک روش جدید عملیات حرارتی را توسعه داده اند که فلزات پرینت سه بعدی را تقویت می کند.

فرآیند جدید ساختارهای میکروسکوپی مواد پرینت سه بعدی را تغییر میدهد و امکان تولید قطعاتی با دوام بالا و مقاومت در برابر شوک حرارتی را فراهم میکند.

طبق گزارشها، این فرآیند امکانهای جدیدی را در چاپ سهبعدی پرهها و پرههای با کارایی بالا برای موتورهای جت و توربینهای گازی باز میکند و امکان طراحیهای جدیدی را فراهم میکند که مصرف سوخت را کاهش داده و بازده انرژی را افزایش میدهد.

این فرآیند عملیات حرارتی که با استفاده از AM IN738LC، یک آلیاژ فوق العاده ساخته شده با مواد افزودنی ساخته شده است، ساختار داخلی دانه ریز مواد چاپ شده را با دانه های ستونی درشت تر جایگزین می کند.

درمانهای پس پردازش موجود مانند پرس گرم ایزواستاتیک (HIP) نیز میتواند برای ایجاد ساختارهای فلزی تقویتشده با دانههای بزرگتر و منافذ متراکم استفاده شود. با این حال، محققان ادعا میکنند که چنین فرآیندهایی همچنان میتوانند منجر به فلزاتی شوند که تحت تنش مکانیکی مداوم و دمای بالا تغییر شکل میدهند که در غیر این صورت به عنوان خزش شناخته میشود. تمایل مواد به خزش از طریق درمان جدید پس از پردازش تیم MIT به حداقل می رسد.

این مطالعه با عنوان تبلور مجدد جهت دار یک سوپرآلیاژ Ni-base ساخته شده با مواد افزودنی، در مجله Additive Manufacturing منتشر شد.

زاخاری کوردرو، پروفسور توسعه شغلی بوئینگ در هوانوردی و فضانوردی گفت: «در آینده نزدیک، ما تصور میکنیم که سازندگان توربینهای گازی پرهها و پرههای خود را در کارخانههای تولید افزودنی در مقیاس بزرگ چاپ کنند، سپس آنها را با استفاده از عملیات حرارتی ما پسفرآوری کنند». MIT.

پرینت سه بعدی معماریهای خنککننده جدیدی را امکانپذیر میسازد که میتوانند بازده حرارتی توربین را بهبود بخشند، به طوری که در عین سوزاندن سوخت کمتر و در نهایت دی اکسید کربن کمتری تولید میکند.

عملیات حرارتی ضد خزش

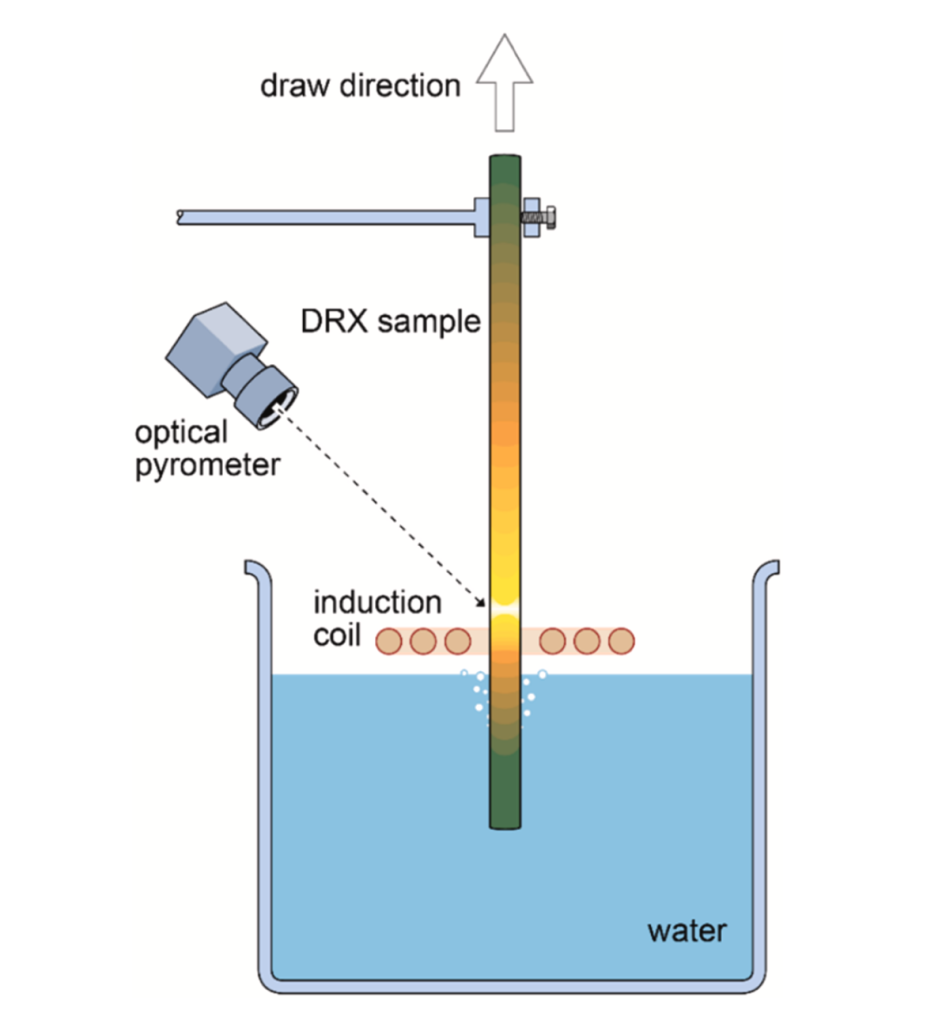

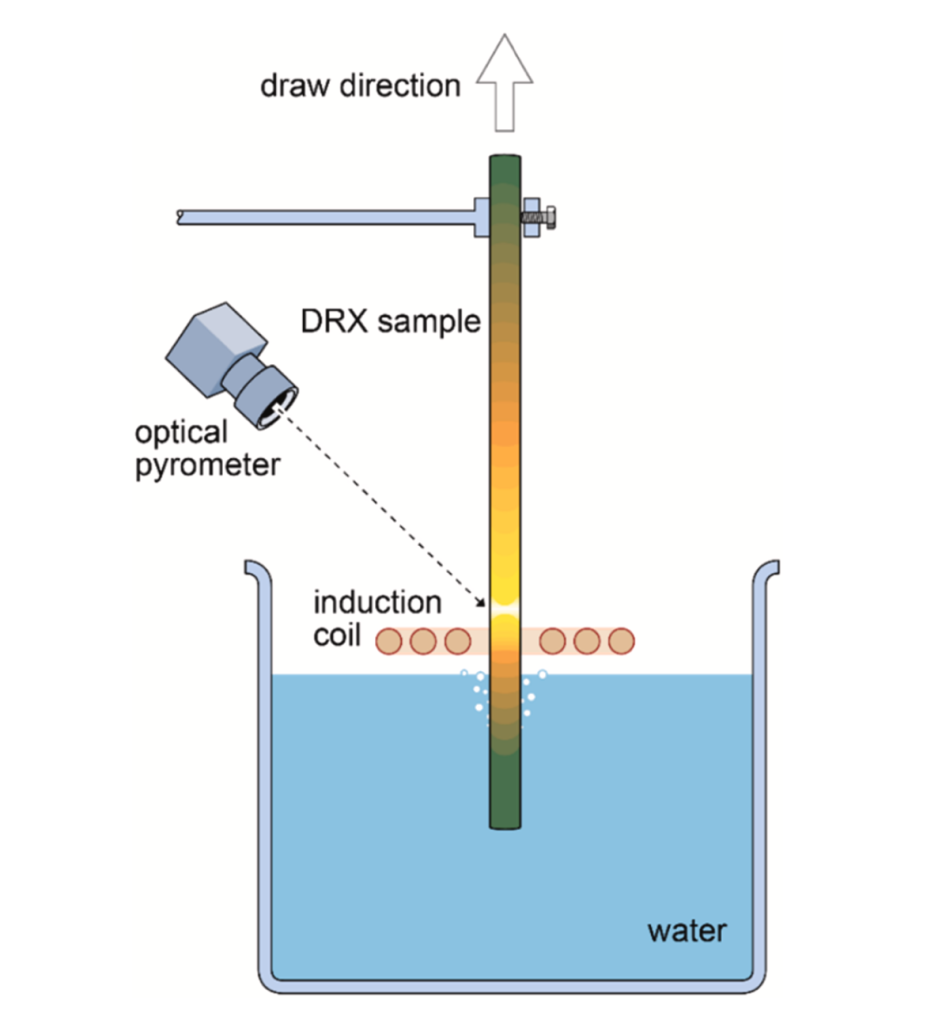

تکنیک جدید تیم تحقیقاتی عملیات حرارتی نوعی تبلور مجدد هدایت شده است. این روش عملیات حرارتی، یک ماده، در این مورد میلههای چاپ سه بعدی IN738LC با بستر پودر لیزری را از طریق یک سیم پیچ القایی با سرعتهای کنترلشده عبور میدهد تا دانههای میکروسکوپی مواد را به ساختارهای کریستالی بزرگتر، قویتر و یکنواختتر تبدیل کند.

در طول آزمایش، هر میله به آرامی از یک حمام آب و از طریق سیم پیچ با سرعت های مختلف کشیده شد و در این فرآیند، فلز را بین 1200 تا 1245 درجه سانتیگراد گرم کرد. هر نمونه از طریق “مناطق داغ” با سرعت های مختلف از 1 میلی متر در ساعت تا 100 میلی متر در ساعت کشیده شد.

محققان در نهایت دریافتند که کشیدن میلهها با سرعت 2.5 میلیمتر در ساعت در دمای 1235 درجه سانتیگراد، شیب حرارتی شدیدی را ایجاد میکند که باعث ایجاد تحولی بهینه در ریزساختار پرینت سه بعدی مواد میشود.

پس از فرآیند گرمایش، تیم ریزساختار را با استفاده از میکروسکوپ نوری و الکترونی بررسی کردند. این مشاهدات تایید کرد که ساختار میکروسکوپی روی سطح قطعه فلزی پرینت سه بعدی دارای دانه های ستونی است که خواص ضد خزش بسیار بهبود یافته ای دارد.

این ماده به صورت دانههای کوچک با نقصهایی به نام دررفتگی شروع میشود که مانند اسپاگتی خرد شده است. وقتی این ماده را گرم میکنید، آن نقصها میتوانند از بین بروند و دوباره پیکربندی شوند و دانهها رشد کنند.» ما به طور مداوم دانهها را با مصرف مواد معیوب و دانههای کوچکتر دراز میکنیم – فرآیندی که تبلور مجدد نامیده میشود.

علاوه بر این، همچنین مشخص شد که اندازه دانه و جهت گیری خاصی را می توان با تغییر سرعت کشش و دمای نمونه های میله به دست آورد. این سطح از کنترل برای تولیدکنندگان صنعتی که مایل به پرینت سه بعدی اجزای فلزی دارای خواص ساختاری خاص هستند، مناسب است.

در واقع، محققان استدلال میکنند که این فرآیند به سازندگان اجازه میدهد تا هندسههای پرهها و پرههای جدید و بهینهسازیشدهای را برای توربینهای گازی و موتورهای جت مستقر در زمین با انرژی کارآمدتر بسازند.

پس پردازش در پرینت سه بعدی فلز

یکی از پرکاربردترین فرآیندهای پرینت سه بعدی فلزی، پرینت سه بعدی فیوژن بستر پودری لیزری است که می تواند قطعات فلزی را تولید کند که دارای منافذ و سوراخ کلید در قسمت فلزی هستند. این ویژگی های ساختاری استحکام بخش فلزی پرینت سه بعدی را تضعیف می کند.

پردازش پست HIP معمولا برای مقابله با این کمبودها استفاده می شود. این فرآیند، برخلاف تیم MIT، دماهای بالا به 2000 درجه سانتیگراد و فشارهای ایزواستاتیک تا 200 مگاپاسکال را روی قطعات فلزی پرینت سه بعدی اعمال می کند. HIP تخلخل ساختار داخلی مواد را کاهش می دهد و خواص فیزیکی قطعه را در فرآیند بهبود می بخشد.

در سال 2019، شرکت آلمانی ارائه دهنده خدمات چاپ سه بعدی FIT Additive Manufacturing Group (FIT AG) یک سیستم HIP را از متخصص فن آوری فشار بالا سوئدی Quintus Technologies خریداری کرد. این سیستم برای اطمینان از اینکه قطعات فلزی پرینت سه بعدی این شرکت پس از پردازش پس از انجام تستهای تضمین کیفیت، مورد استفاده قرار میگیرد.

کارل فروث، مدیر عامل شرکت FIT AG، اظهار داشت: «ما نیازهای 250 مشتری صنعتی بینالمللی را به مدت پنج سال ارزیابی کردهایم و HIP پاسخی به بسیاری از مسائل کیفی بود. نتایجی که می توان با ترکیب AM و HPHT به دست آورد، بسیار دلگرم کننده است. این فراتر از هر سوالی است که مشتریان ما از این مشارکت به شدت سود خواهند برد.”

پس پردازش همچنین اغلب برای بهبود سطح یک قطعه فلزی پرینت سه بعدی استفاده می شود. در جاهای دیگر، شرکت A3DM Technologies در تولید افزودنیهای فلزی مستقر در ورمونت، و شرکت فناوری پیشرفته اسپانیایی GPA Innova، برای پیشبرد پسفرآوری قطعات فلزی ساختهشده با مواد افزودنی شریک شدهاند. این توافقنامه تحقیقاتی مشترک باعث میشود که دو شرکت پارامترهای فرآیند بهینهسازی شده را برای فرآیند پولیش الکتریکی خشک “DryLyte” GPA Innova برای آلیاژهای فلزی مورد استفاده در چاپ سه بعدی مبتنی بر پودر ایجاد کنند.

مشترک شدن در خبرنامه صنعت چاپ سه بعدی برای به روز بودن از آخرین اخبار چاپ سه بعدی. شما همچنین می توانید ما را دنبال کنید توییتر، مانند ما فیس بوک صفحه و مشترک شوید صنعت چاپ سه بعدی یوتیوب کانال برای دسترسی به محتوای اختصاصی تر

آیا علاقه مند به کار در صنعت تولید مواد افزودنی هستید؟ بازدید کنید مشاغل پرینت سه بعدی برای مشاهده گزیده ای از نقش های موجود و شروع کار خود.

تصویر ویژه مرحله آزمایش پس از پردازش پرینت سه بعدی فلز MIT را نشان می دهد. عکس از طریق Dominic David Peachy/MIT.

منبع: https://3dprintingindustry.com/news/mit-post-processing-increases-the-heat-resistance-and-durability-of-metal-3d-printed-parts-227590/?utm_source=rss&utm_medium=rss&utm_campaign=mit-post-processing-increases-the-heat-resistance-and-durability-of-metal-3d-printed-parts